Простой асфальтобетонного завода из-за вышедшего из строя узла оборачивается серьёзными финансовыми потерями и срывом графика работ. При этом большинство критических поломок можно предотвратить, если выстроить систему контроля износа и своевременной замены комплектующих. Разберемся, как грамотно планировать техническое обслуживание и избегать аварийных остановок производства.

Почему стандартные регламенты не всегда работают?

Производители оборудования указывают усредненные сроки службы узлов и деталей, рассчитанные на типовые условия эксплуатации. Реальность оказывается сложнее: интенсивность работы завода, качество сырья, климатические особенности региона, квалификация персонала — все это влияет на скорость износа.

АБЗ, работающий в две смены с агрессивными фракциями щебня, изнашивается значительно быстрее установки, загруженной на 60% мощности. Лопасти смесителя в первом случае потребуют замены существенно раньше регламентных сроков. Использование регламента «из коробки» приводит либо к преждевременной замене исправных деталей, либо к работе на изношенном оборудовании с риском аварии.

Значительная часть внеплановых остановок АБЗ связана с несвоевременной заменой быстроизнашивающихся элементов — футеровок, лопастей смесителей, фильтрующих элементов. Системный подход к контролю износа позволяет избежать большинства аварийных ситуаций.

Какие узлы требуют особого внимания?

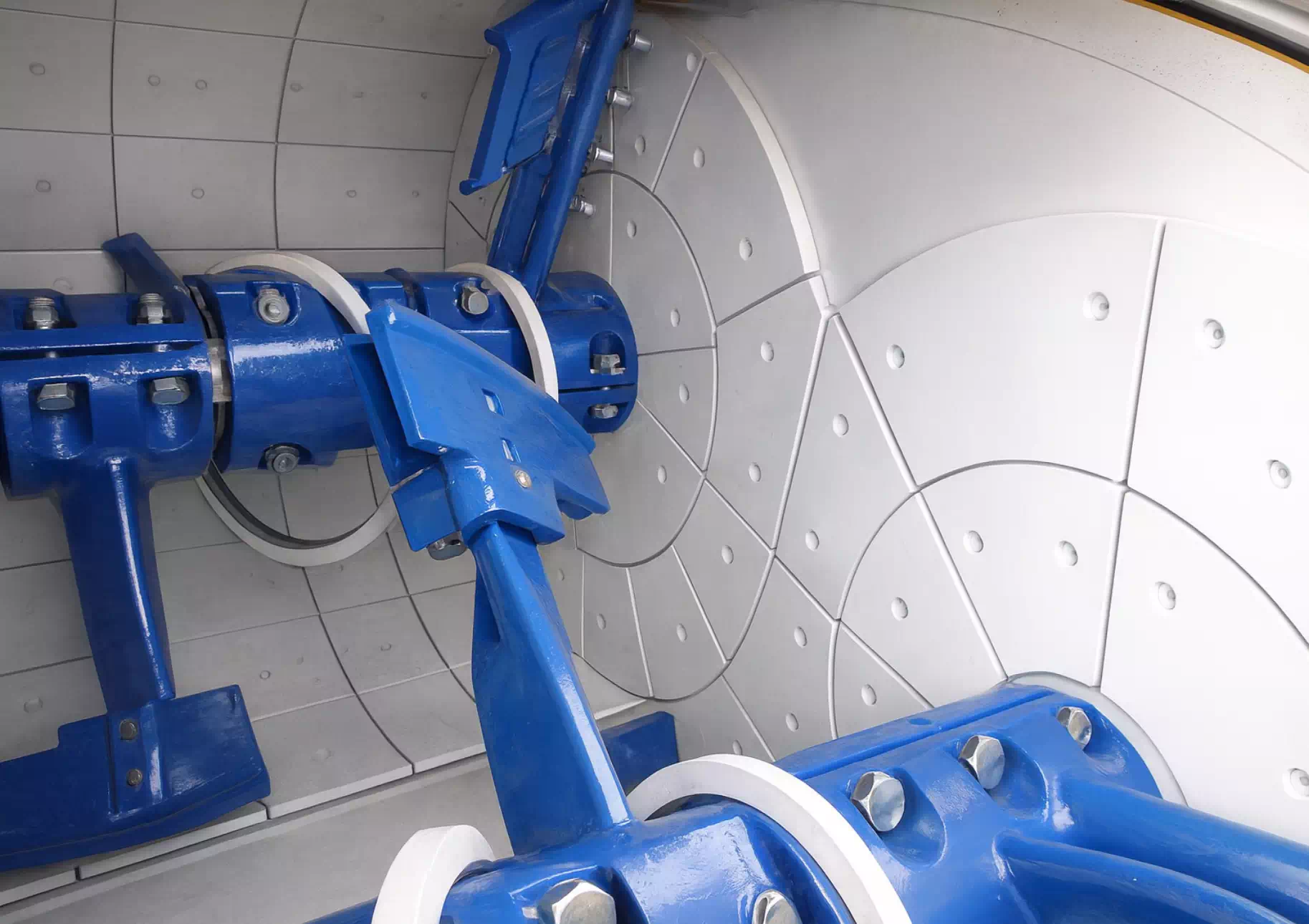

Критичными для бесперебойной работы являются элементы смесительного отделения. Лопасти и футеровка смесителя контактируют с абразивными материалами и испытывают постоянные ударные нагрузки при высоких температурах. Их износ влияет на качество готовой смеси: увеличивается время замеса, снижается однородность продукта, растет энергопотребление.

Система дозирования также нуждается в регулярном контроле. Тензодатчики весов теряют точность, что приводит к отклонениям в рецептуре асфальтобетонной смеси. Изношенные заслонки дозаторов начинают пропускать материал, нарушая технологический процесс. Цепи и звездочки транспортеров растягиваются, что может привести к сходу ленты или обрыву.

Пневмосистема страдает от пыли и влаги. Фильтры компрессоров засоряются быстрее в условиях высокой запыленности, клапаны теряют герметичность, износ уплотнителей пневмоцилиндров снижает эффективность работы заслонок и затворов. Сушильный барабан подвергается воздействию высоких температур и абразивного материала — его лопасти и защитная броня требуют регулярной проверки и своевременной замены.

Как организовать эффективный мониторинг состояния?

Визуальный осмотр остается базовым методом контроля, но требует системного подхода. Заведите журнал осмотров с фиксацией конкретных параметров: толщина футеровки смесителя, длина лопастей, степень растяжения цепей, состояние уплотнений. Фотофиксация помогает отслеживать динамику износа и планировать закупки.

Инструментальные замеры дают объективную картину. Толщиномеры показывают остаточную толщину футеровки, штангенциркули — износ лопастей, тепловизоры выявляют перегрев подшипников и электродвигателей до появления критических проблем. Анализ вибрации редукторов и двигателей позволяет обнаружить дисбаланс и износ подшипников на ранней стадии.

Показатели работы установки сигнализируют о скрытых проблемах. Рост времени замеса указывает на износ смесительных органов, увеличение энергопотребления — на механические проблемы в приводах, снижение производительности транспортеров — на растяжение цепей или проблемы с роликами. Отклонения в точности дозирования свидетельствуют о необходимости калибровки или замены тензодатчиков.

Стоит ли создавать складской запас или заказывать по мере необходимости?

Критические узлы должны быть на складе всегда. К ним относятся лопасти и футеровка смесителя, приводные цепи, фильтрующие элементы, основные датчики и контроллеры, броня сушильного барабана. Простой в ожидании детали с доставкой из Европы может длиться неделями, а потери производства многократно превысят стоимость резервного комплекта.

Оптимальная стратегия — держать на складе один комплект быстроизнашивающихся деталей для немедленной замены и заказывать следующий сразу после использования резервного. Это обеспечивает непрерывность работы без замораживания избыточного капитала.

Среднеизнашиваемые элементы можно заказывать с опережением при условии налаженной логистики. Подшипники, ремни, манжеты, электрические компоненты имеют предсказуемый ресурс, и их замену легко планировать по графику технического обслуживания.

Редкозаменяемые узлы вроде редукторов или крупных электродвигателей целесообразно заказывать после диагностики, которая покажет приближающуюся необходимость замены. Однако важно знать сроки поставки и иметь контакты надежных поставщиков.

Как выстроить график профилактических работ?

Привязка к календарю удобна для планирования, но менее эффективна, чем система, основанная на фактической наработке. Ведите учет моточасов работы каждого узла: смеситель может отработать разное количество часов за месяц в зависимости от интенсивности производства и сезонности работ.

Разделите обслуживание на уровни: ежесменные осмотры включают проверку креплений, отсутствие течей, работу индикации; еженедельное техническое обслуживание — смазку, проверку натяжения цепей, очистку фильтров; ежемесячное — измерение износа, проверку точности дозирования, состояние электрики; квартальное — углубленную диагностику с разборкой узлов.

Используйте сезонные остановки для капитального обслуживания. Межсезонье — время для замены элементов, выработавших значительную часть ресурса, даже если они еще работоспособны. Это исключит поломки в разгар сезона, когда каждый час простоя критичен.

Какие ошибки совершают при управлении запасами запчастей?

Закупка дешевых аналогов сомнительного качества оборачивается частыми заменами и риском повреждения смежных узлов. Контрафактный подшипник может разрушиться и повредить вал редуктора, ремонт которого обойдется значительно дороже экономии на оригинальной детали.

Отсутствие учета остатков приводит к ситуациям, когда критичная деталь внезапно заканчивается. Заведите простую таблицу или используйте специализированное программное обеспечение для отслеживания складских запасов с указанием минимальных неснижаемых остатков и автоматическими напоминаниями о необходимости заказа.

Игнорирование рекомендаций по хранению сокращает срок годности запчастей. Резиновые изделия требуют защиты от света и озона, подшипники — консервации и сухих условий, электронные компоненты — стабильной температуры без конденсата. Литейные изделия (броня, лопасти) должны храниться в сухих помещениях для предотвращения коррозии.

Где гарантированно получить качественные комплектующие с нужными сроками поставки?

Прямые партнёрские отношения с ведущими производителями Европы гарантируют поставку оригинального оборудования и запасных частей, соответствующих строгим стандартам качества и спецификациям изготовителей. Работая напрямую с производителем, компания «Анкамикс» несёт ответственность за подлинность товара и подтверждает каждый заказ соответствующими сертификатами соответствия. Чтобы обеспечить максимальную доступность востребованных запчастей, Московский склад компании располагает обширным ассортиментом запасных частей, позволяя отправлять важные детали в тот же день обращения клиента. Это значительно сокращает время ожидания и сводит к минимуму возможные производственные остановки.

Опытные инженеры службы технической поддержки оказывают консультацию, оказывая помощь в точной идентификации неисправности и подборе нужных запчастей по номеру артикула, фотографиям или подробному описанию проблемы. Технические специалисты проведут диагностику проблемных узлов, предложив оптимальные пути восстановления работоспособности оборудования и предотвратив риск повторных сбоев.

Отдельное внимание уделяется качеству технического обслуживания и профилактики. Подразделение «Анкамикс-сервис» предлагает расширенный пакет услуг, включающий детальную проверку оборудования, выявление скрытых дефектов и составление рекомендаций по повышению эффективности регулярного технического обслуживания. Грамотно выстроенная система мониторинга износа и систематическое обновление склада запчастями снижают риск незапланированных простоев и повышают общую рентабельность производственной линии.

Таким образом, инвестируя средства в своевременную замену изношенных деталей и сотрудничество с ответственным партнёром, производитель получает уверенную основу для поддержания высоких стандартов качества выпускаемой продукции и повышает конкурентоспособность своего предприятия.