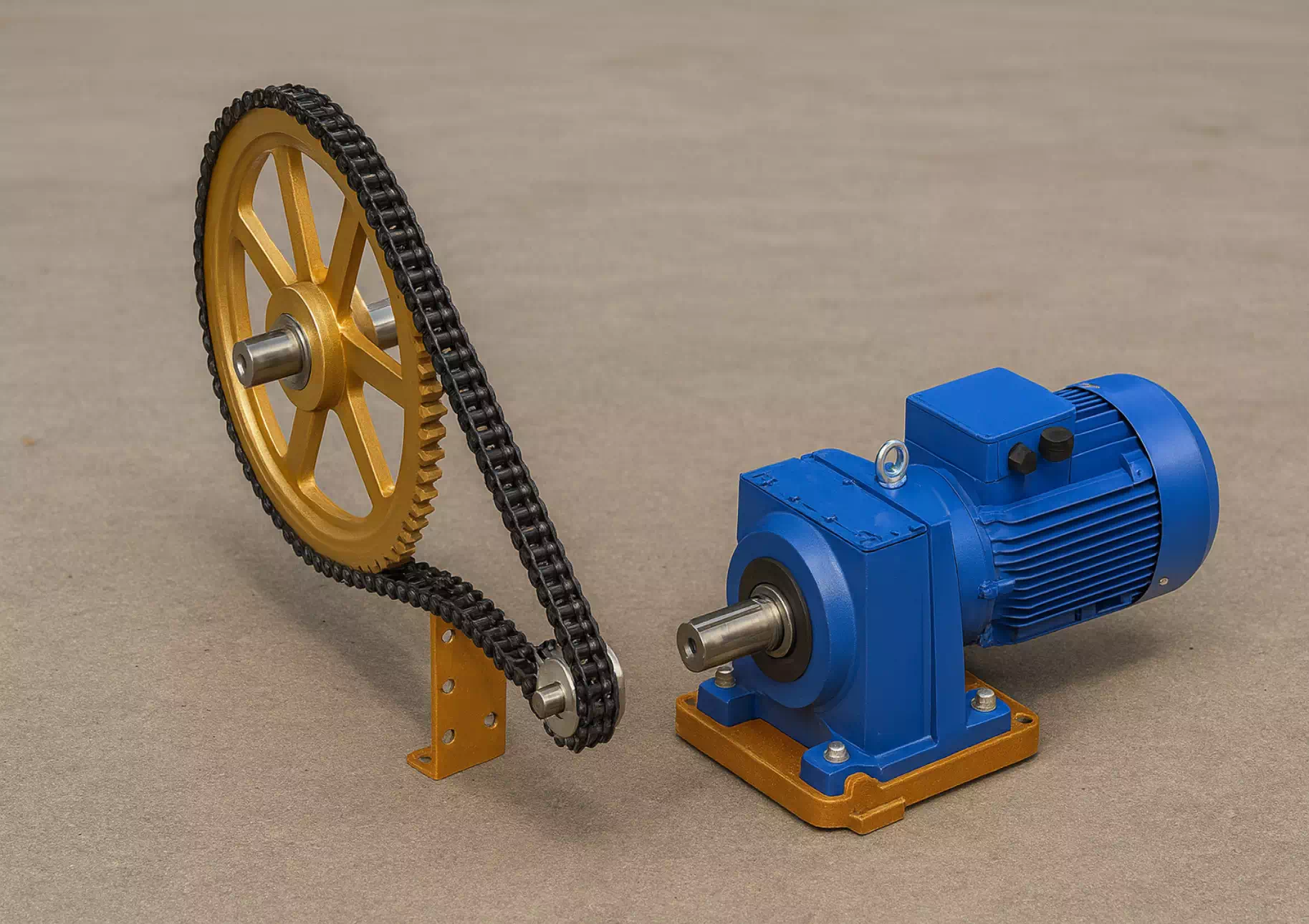

Внезапный отказ редуктора бетоносмесителя в разгар рабочей смены — сценарий, знакомый многим руководителям строительных предприятий. Замена узла занимает дни, заказы срываются, репутация страдает. При этом значительная часть преждевременных поломок происходит не из-за заводского брака, а вследствие неправильной эксплуатации и обслуживания. Разберем, какие факторы влияют на долговечность приводного оборудования и как избежать дорогостоящих простоев.

Почему редукторы и двигатели выходят из строя раньше срока?

Производители закладывают в конструкцию редукторов и электродвигателей значительный запас прочности, рассчитанный на работу в нормальных условиях. Однако строительная техника часто эксплуатируется с перегрузками, в запыленной среде, при температурных перепадах.

Основная причина отказов редукторов — разрушение подшипников и шестерен из-за недостаточной или загрязненной смазки. Масло не просто снижает трение, оно отводит тепло и защищает металлические поверхности от коррозии. Когда уровень масла падает ниже критической отметки или смазка теряет свои свойства, детали работают «всухую», температура растет, и начинается процесс разрушения.

Электродвигатели чувствительны к качеству электропитания, температурному режиму и состоянию изоляции обмоток. Скачки напряжения, несимметрия фаз, повышенная влажность сокращают срок службы. Перегрев обмоток из-за недостаточного охлаждения или работы с перегрузкой приводит к пробою изоляции.

Запыленность строительных площадок особенно опасна для оборудования с воздушным охлаждением. Пыль забивает вентиляционные каналы, нарушая теплоотвод, что ведет к перегреву двигателей и редукторов.

Механические повреждения — еще один фактор риска. Несоосность валов при монтаже, биение приводных элементов, ослабление креплений создают дополнительные нагрузки на подшипники и валы. Даже небольшое отклонение от правильной геометрии установки вызывает вибрации, которые постепенно разрушают узлы.

Как правильно выбрать смазочные материалы?

Экономия на смазке — одна из самых дорогих ошибок в обслуживании приводного оборудования. Каждый производитель указывает в технической документации требования к типу и вязкости масла. Использование неподходящей смазки нарушает расчетные условия работы.

Вязкость масла должна соответствовать условиям эксплуатации. Слишком густое масло плохо прокачивается при низких температурах, что приводит к масляному голоданию при запуске. Слишком жидкое масло не обеспечивает достаточной несущей способности масляной пленки под нагрузкой.

Качество базового масла и пакета присадок определяет срок службы смазки. Дешевые масла быстро окисляются, теряют вязкость и загрязняются продуктами износа. Использование качественных материалов с длительным сроком службы экономически оправдано.

Регулярный контроль состояния смазки помогает выявить проблемы на ранней стадии. Потемнение масла, появление металлических частиц, изменение консистенции — признаки ускоренного износа. Своевременная замена загрязненной смазки предотвращает разрушение дорогостоящих узлов.

Какие условия эксплуатации сокращают ресурс оборудования?

Работа оборудования за пределами номинальных параметров — прямой путь к преждевременному износу. Превышение допустимых нагрузок, скоростей и температур вызывает ускоренную деградацию материалов и узлов.

Частые пуски и остановки под нагрузкой создают пиковые нагрузки на приводную систему. В момент разгона токи двигателя многократно превышают номинальные, температура обмоток резко растет. Редуктор испытывает ударные нагрузки, особенно разрушительные для зубьев шестерен и подшипников. По возможности стоит использовать устройства плавного пуска или частотные преобразователи.

Работа в запыленной и влажной среде требует использования оборудования с повышенной степенью защиты корпуса (IP55 и выше). Попадание влаги и абразивных частиц внутрь редуктора или двигателя резко сокращает срок их службы.

Вибрация и удары передаются на оборудование от работающих механизмов или от фундамента. Если редуктор или двигатель установлены на недостаточно жестком основании, вибрации усиливаются. Это приводит к ослаблению креплений, появлению трещин в корпусах, ускоренному износу подшипников.

Стоит ли экономить на оригинальных запчастях?

Рынок предлагает широкий выбор «аналогов» для замены изношенных деталей. Цена таких комплектующих заметно ниже оригинальных, что создает соблазн сэкономить. Однако качество аналогов часто не соответствует требованиям производителя оборудования.

Подшипники, шестерни, уплотнения изготавливаются из специальных сталей и сплавов с заданными характеристиками. Термообработка, точность изготовления, качество поверхности — все это влияет на ресурс детали. Дешевые аналоги могут выходить из строя значительно быстрее оригинальных запчастей.

Использование неоригинальных комплектующих часто приводит к потере гарантии производителя оборудования. Если отказ произошел из-за некачественной запчасти, производитель вправе отказать в гарантийном ремонте всего узла.

Оригинальные запчасти от официальных представителей сопровождаются сертификатами и гарантиями качества. Это защита от контрафакта, который особенно распространен в сегменте популярных брендов.

Как организовать эффективное техническое обслуживание?

Регламентное обслуживание — основа долговечности приводного оборудования. Производители предоставляют графики технического обслуживания с указанием периодичности и объема работ. Следование этим рекомендациям помогает выявлять износ на ранних стадиях и предотвращать серьезные поломки.

Визуальный осмотр должен проводиться регулярно, желательно ежедневно перед началом работы. Проверка уровня масла, отсутствие подтеканий, посторонних шумов, вибраций, перегрева корпусов — эти простые операции занимают минуты, но позволяют обнаружить проблемы до того, как они приведут к отказу.

Периодические инструментальные проверки включают измерение температуры подшипников, вибрационную диагностику, анализ состояния масла, проверку электрических параметров двигателей. Современные методы диагностики позволяют прогнозировать остаточный ресурс и планировать ремонт заблаговременно.

Обучение персонала правильной эксплуатации оборудования снижает количество поломок по вине человеческого фактора. Операторы должны понимать, какие действия могут навредить технике, знать признаки неисправностей и правила аварийной остановки.

Обеспечьте долговечность оборудования с Ankamix

Наша организация, обладающая десятилетним опытом поставок промышленного оборудования для строительной сферы, представляет эффективное решение для повышения долговечности редукторов и электродвигателей. Мы обеспечиваем клиентов оригинальными комплектующими с необходимыми сертификатами качества. Московский склад компании располагает обширным ассортиментом запасных частей: разные виды редукторов, двигатели различного типа, подшипники и сальники. Благодаря широкому ассортименту возможно быстро подобрать аналоги для большинства применяемых в строительстве устройств. Кроме того, наша сервисная служба осуществляет диагностику, профилактику и восстановление приводного оборудования. На всю продукцию предоставляется двухгодовая гарантия, защищающая покупателей от некачественных изделий. Для оперативного решения технических вопросов функционирует линия технической поддержки. Использование надежных расходников и регулярное профессиональное обслуживание позволяют значительно продлить срок службы агрегатов, сократить затраты на эксплуатацию и обеспечить стабильную работу предприятий.